Install the app

How to install the app on iOS

Follow along with the video below to see how to install our site as a web app on your home screen.

Note: This feature may not be available in some browsers.

Vous utilisez un navigateur non à jour ou ancien. Il ne peut pas afficher ce site ou d'autres sites correctement.

Vous devez le mettre à jour ou utiliser un navigateur alternatif.

Vous devez le mettre à jour ou utiliser un navigateur alternatif.

Idées Brico Homecockpit

- Auteur de la discussion nico83

- Date de début

- Messages

- 6 984

- Réactions

- 2 588

Bonjour , Bonsoir ,

Depuis juin 2017 , j'ai un desktop yoke ACE ... rien à voir avec un Saitek ou CHproducts ... si on ouvre ces boitiers on comprend très vite pourquoi ... ce n'est pas le même prix non plus ...

Ace est à priori fermé depuis quelques mois ... c'est donc un yoke collector !

Hier , j'étais dans le cockpit de Windy qui a un yoke colonne de la même marque ; je vois et ressens les premères différences :

le boitier de Windt est plus long

la vache ! le trim est dur par rapport au mien , mais le switch micro bien plus doux comme lAP disconnect ...

en pilotant ... heu ... en tentant de poser l'avion au pays des Blondes ... je me suis rendu compte que la sensation était bien différente pour la profondeur : sur un yoke colonne le débattement avant arrière est beaucoup plus important , ça ne réagit pas du tout de la même manière ... c'est plus précis ... quand on a lhabitude !

Dans les prochaines semaines , je vais réfléchir avec tous ceux qui voudrons bien participer à cette discussion , à la transformation de ce desktop yoke en colonne ...

il faut que je trouve le s'ysteme mécanique qui fera la liaison boitier/colonne ... une sorte de double cardan qui prolonge le tube existant ...

Je vais ouvrir le boitier (en profiter pour mettre un peu de graisse) et ferais qq photos bientôt ...

@ bientôt !

Depuis juin 2017 , j'ai un desktop yoke ACE ... rien à voir avec un Saitek ou CHproducts ... si on ouvre ces boitiers on comprend très vite pourquoi ... ce n'est pas le même prix non plus ...

Ace est à priori fermé depuis quelques mois ... c'est donc un yoke collector !

Hier , j'étais dans le cockpit de Windy qui a un yoke colonne de la même marque ; je vois et ressens les premères différences :

le boitier de Windt est plus long

la vache ! le trim est dur par rapport au mien , mais le switch micro bien plus doux comme lAP disconnect ...

en pilotant ... heu ... en tentant de poser l'avion au pays des Blondes ... je me suis rendu compte que la sensation était bien différente pour la profondeur : sur un yoke colonne le débattement avant arrière est beaucoup plus important , ça ne réagit pas du tout de la même manière ... c'est plus précis ... quand on a lhabitude !

Dans les prochaines semaines , je vais réfléchir avec tous ceux qui voudrons bien participer à cette discussion , à la transformation de ce desktop yoke en colonne ...

il faut que je trouve le s'ysteme mécanique qui fera la liaison boitier/colonne ... une sorte de double cardan qui prolonge le tube existant ...

Je vais ouvrir le boitier (en profiter pour mettre un peu de graisse) et ferais qq photos bientôt ...

@ bientôt !

Silverstar

CONTROLEUR AERIEN

- Messages

- 23 434

- Réactions

- 3 063

La partie Roll restera identique, par contre pour le pitch il faut refaire un nouveau s'ysteme.

Actuellement tu tires et pousses un chariot sur rail, pour la tranformation il faut mettre deux paliers genre SKG et un axe.

Actuellement tu tires et pousses un chariot sur rail, pour la tranformation il faut mettre deux paliers genre SKG et un axe.

Silverstar

CONTROLEUR AERIEN

- Messages

- 23 434

- Réactions

- 3 063

un autre s'ysteme avec verin de placard https://portanavsb738flightsim.wordpress.com/flight-controls-yoke-build/

- Messages

- 6 984

- Réactions

- 2 588

une autre solution en Australie :

AerosimSolutions

AerosimSolutions

- Messages

- 6 984

- Réactions

- 2 588

merci Jack !Jack a dit:Fournisseur tres serieux et bons produits.

leur système à l'air bien mais je veux pouvoir garder le boitier Ace sauf si c'est trop compliqué ( donc trop couteux ) à réaliser ...

merci Nico , hélas , je n'ai pas tes compétences , ton talent de constructeur ni latelier avec les bons outils , juste ma petite tête !Nico83 a dit:Bonjour Play

Moi j'avais fais comme cela. Ca me conven'ais. Je suis en train de refaire selon le même principe

Ce weekend , je démonte le boitier noir et ferai qq gros plan sur le méchanisme du chariot !

Il faut aussi que j'arrive à évaluer le coût de cette modif , le yoke m'est revenu à 650€ (dont 120€ de tva/taxes dimportation)

@bientôt

Salut play.

Écoute tu sais le mien c'est que du pvc pression.

Sur le T du support j'ai mi des réduction de façon à passer un tube de 20 qui est pris dans 2 roulements.

Ca vaut presque rien.

Si jamais ta besoin et que ta pas le temps je peux te faire à temps perdu

Écoute tu sais le mien c'est que du pvc pression.

Sur le T du support j'ai mi des réduction de façon à passer un tube de 20 qui est pris dans 2 roulements.

Ca vaut presque rien.

Si jamais ta besoin et que ta pas le temps je peux te faire à temps perdu

- Messages

- 6 984

- Réactions

- 2 588

Salut Nico ,

je te remercie beaucoup pour ta proposition , c'est très gentil de ta part ! surtout que tu dois avoir encore du boulot pour ton cockpit !

Comme cette modif risque d'être assez difficile pour adapter sur le boitier existant , peut être que le plus simple sera d'avoir un yoke colonne tout fait ... mais ça sera pour plus tard ; je vais déménager dans moins de 2 ans ; et j'ai plein de bricoles à faire avant !

Il me faut finir l'overhead avant nl ; dès 2019 construire un embryon de mip adapté à mon bureau actuel et un cadre support pare brise comme celui de Fabrice (HB-EBC) que j'ai rencontré ce matin !

je te remercie beaucoup pour ta proposition , c'est très gentil de ta part ! surtout que tu dois avoir encore du boulot pour ton cockpit !

Comme cette modif risque d'être assez difficile pour adapter sur le boitier existant , peut être que le plus simple sera d'avoir un yoke colonne tout fait ... mais ça sera pour plus tard ; je vais déménager dans moins de 2 ans ; et j'ai plein de bricoles à faire avant !

Il me faut finir l'overhead avant nl ; dès 2019 construire un embryon de mip adapté à mon bureau actuel et un cadre support pare brise comme celui de Fabrice (HB-EBC) que j'ai rencontré ce matin !

H

Hugo Grossard

Visiteur

Bonjour, et bienvenu à tous dans mon projet !

J'entame la construction d'un cockpit de B737 ! J'ai besoin de beaucoup éclaircissement étant donné que je ne suis pas électricien et que je n'ai pas les moyens de payer un cockpit déjà tout fait !. ( Aussi vous mentionner que je veux faire ce projet de A à Z car cela mintéresse et que je tiens a cur ce projet )

J'ai lu et observé beaucoup de vos projets et je reste bouche bée, je suis de tout cur avec vous !

Merci de votre aide et patience je suis ouvert à tous commentaires respectueux.

Ps : En bas vous avez le lien de mon site qui n'est quau début !

MERCI

Hugo Grossard ( 18 ans étudiant au Canada d'origine Française )

http://www.onedollargift.com/ca-fr/Reve-Projet-HomeCockpit-B737-31813

J'entame la construction d'un cockpit de B737 ! J'ai besoin de beaucoup éclaircissement étant donné que je ne suis pas électricien et que je n'ai pas les moyens de payer un cockpit déjà tout fait !. ( Aussi vous mentionner que je veux faire ce projet de A à Z car cela mintéresse et que je tiens a cur ce projet )

J'ai lu et observé beaucoup de vos projets et je reste bouche bée, je suis de tout cur avec vous !

Merci de votre aide et patience je suis ouvert à tous commentaires respectueux.

Ps : En bas vous avez le lien de mon site qui n'est quau début !

MERCI

Hugo Grossard ( 18 ans étudiant au Canada d'origine Française )

http://www.onedollargift.com/ca-fr/Reve-Projet-HomeCockpit-B737-31813

Silverstar

CONTROLEUR AERIEN

- Messages

- 23 434

- Réactions

- 3 063

Beau projet mais je pense que ca va etre difficile voir impossible, beaucoup se sont cassés les dents avec le crowfunding.

Regarde le cockpit 737 de Tim, quelques modules et un bon PC, ou bien celui de Nicolas c'est un 1er pas avant d'aller plus loin.

Comm'ence par téquiper d'un bon yoke, une manette de gaz, un palonnier, un CDU et un MCP....d'ici là tu verras si tu veux aller plus loin.

- Tu as 18 ans ta vie peut beaucoup changer,

- Les gens gardent largent pour leur propre Homecockpit,

- Tu peux faire un homecockpit sans dépenser une fortune.

Regarde le cockpit 737 de Tim, quelques modules et un bon PC, ou bien celui de Nicolas c'est un 1er pas avant d'aller plus loin.

Comm'ence par téquiper d'un bon yoke, une manette de gaz, un palonnier, un CDU et un MCP....d'ici là tu verras si tu veux aller plus loin.

JP31

PILOTE DE LIGNE

- Messages

- 434

- Réactions

- 212

Je partage totalement lavis et les remarques de Silverstar !

Je ne comprends pas non plus ta démarche exacte:

tu écris sur ton site "J'ai choisi la solution de la création pièce par pièce" et un peu plus loin "Il faudra des pièces préassembler (Plug&Play Panels)"

En tout cas bon courage à toi

Je ne comprends pas non plus ta démarche exacte:

tu écris sur ton site "J'ai choisi la solution de la création pièce par pièce" et un peu plus loin "Il faudra des pièces préassembler (Plug&Play Panels)"

En tout cas bon courage à toi

Silverstar

CONTROLEUR AERIEN

- Messages

- 23 434

- Réactions

- 3 063

En desactivant le lien tu as pris la bonne desicion. Le CF ça ne marche pas pour faire un projet couteux et personnelle

cgoa-benoit

PILOTE PRIVE

- Messages

- 327

- Réactions

- 0

Bonjour et bon projet, nous on a fait un simu de B777 ( http://www.cgoa.info/cockpits/projet-b777 ) presque tout maison mais on est en moyenne une 5 à 6 sur le projet

Bon courage pour cette nouvelle réalisation.

Bon courage pour cette nouvelle réalisation.

Silverstar

CONTROLEUR AERIEN

- Messages

- 23 434

- Réactions

- 3 063

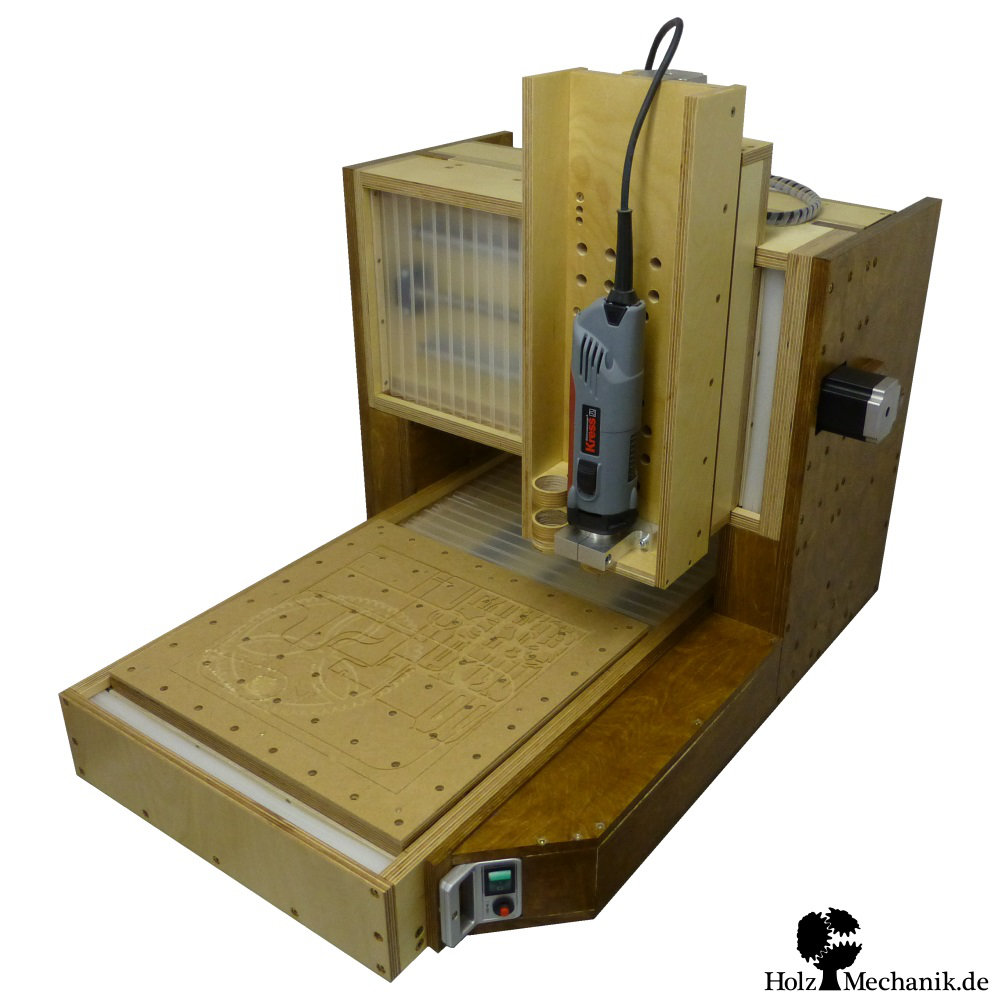

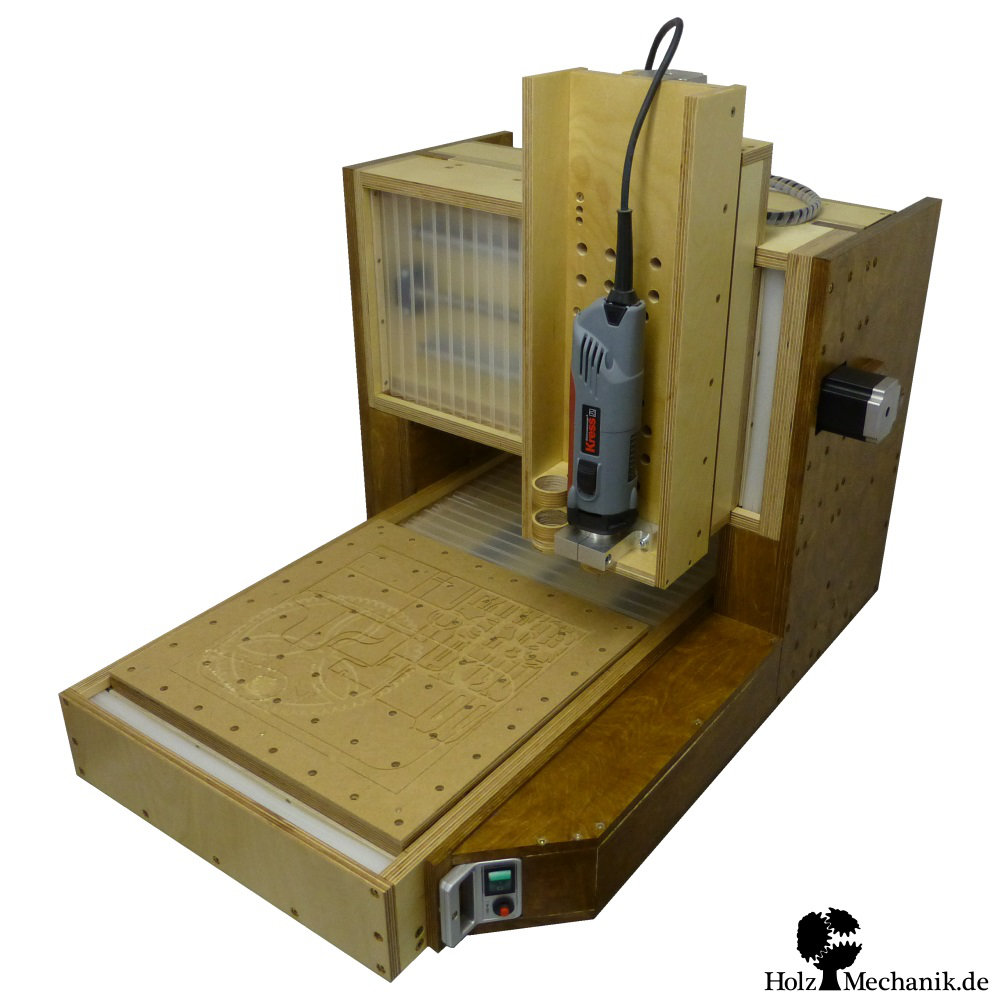

Le processus de construction de la CNC Solidis.

Cette fraiseuse compacte convient à ceux qui souhaitent travailler principalement des matériaux tendres tels que le bois ou le plastique. Leur construction bien pensée et stable (d'où le nom Solidis) permet de construire la machine en bois. Comme le bois est très facile à travailler, n'importe qui peut utiliser une perceuse, une scie sauteuse et une toupie (ou une scie circul'aire) pour construire la machine.

Opérations

Des composants de haute qualité, tels que des vis à billes à recirculation (D = 16 x 5 mm), des guides linéaires sur supports avec paliers linéaires (D = 16 mm) et des moteurs pas à pas robustes (180 Ncm, 2.5A, 1.8 °) sont utilisés. La construction robuste permet également de construire sur la machine un moteur de fraisage de haute qualité spécialement conçu pour le fraisage. Tout cela garantit que la machine atteint les taux d'alimentation appropriés tout en minimisant le temps de fraisage. Des exemples dusinage avec des données dusinage sont visibles dans la vidéo. Des soufflets de protection contre les copeaux et la poussière, ainsi que des commutateurs de référence sur chaque essieu garantissent la longévité et la convivialité. La zone dusinage de la machine a été conçue pour la production dengrenages et garantit une rigidité maximale. Des pièces plus grandes sont également possibles si elles sont assemblées après le fraisage. La machine est alimentée par une alimentation PC à tension réglable. Cela permet à la machine d'être utilisée dans le monde entier. La construction de cette machine coûte environ 900,00 € (sans ordinateur ni moteur de fraisage). C'est un bon prix pour une fraiseuse CNC de cette classe.

Plan de construction

Le plan comprend des dessins dassemblage détaillés, un guide étape par étape, une nom'enclature et des dessins de toutes les pièces. Le plan est entièrement en allemand et en anglais. Toutes les dimensions sont en mm.

Autres

Cette machine n'est certainement pas un projet pour débutant. La condition préalable est une habileté manuelle et de la patience, car ce projet prend du temps. Si vous n'avez rien à voir avec l'électronique, vous n'avez pas à vous inquiéter car cela reste dans les limites et tout est décrit dans le plan directeur et dans les instructions du fabricant. J'ai également décrit en dét'ail l'installation et la configuration du logiciel de contrôle de la machine.

DXF

Certains accessoires tels que les colliers de serrage, laspiration et les caches de câbles peuvent être fraisés directement avec Solidis. Par conséquent, j'envoie à tous ceux qui achètent le modèle, le fichier DXF gratuitement.

Donnée techniques

https://www.youtube.com/watch?v=l5AFvYltNJA

Si vous voulez construire votre propre machine, vous pouvez acheter un ensemble complet de plans sur le site https://www.holzmechanik.de

Dans cette vidéo, Mike va commencé la construction du routeur CNC Solidis. Il veut l'utiliser pour découper et graver les panneaux de son cockpit de Boeing 737-800.

https://www.youtube.com/watch?v=55Wu7XOs7GI

Dans cette vidéo, il va continuer la construction du routeur CNC Solidis en construisant l'axe X.

https://www.youtube.com/watch?v=uoffVUfC6hY

Cette fraiseuse compacte convient à ceux qui souhaitent travailler principalement des matériaux tendres tels que le bois ou le plastique. Leur construction bien pensée et stable (d'où le nom Solidis) permet de construire la machine en bois. Comme le bois est très facile à travailler, n'importe qui peut utiliser une perceuse, une scie sauteuse et une toupie (ou une scie circul'aire) pour construire la machine.

Opérations

Des composants de haute qualité, tels que des vis à billes à recirculation (D = 16 x 5 mm), des guides linéaires sur supports avec paliers linéaires (D = 16 mm) et des moteurs pas à pas robustes (180 Ncm, 2.5A, 1.8 °) sont utilisés. La construction robuste permet également de construire sur la machine un moteur de fraisage de haute qualité spécialement conçu pour le fraisage. Tout cela garantit que la machine atteint les taux d'alimentation appropriés tout en minimisant le temps de fraisage. Des exemples dusinage avec des données dusinage sont visibles dans la vidéo. Des soufflets de protection contre les copeaux et la poussière, ainsi que des commutateurs de référence sur chaque essieu garantissent la longévité et la convivialité. La zone dusinage de la machine a été conçue pour la production dengrenages et garantit une rigidité maximale. Des pièces plus grandes sont également possibles si elles sont assemblées après le fraisage. La machine est alimentée par une alimentation PC à tension réglable. Cela permet à la machine d'être utilisée dans le monde entier. La construction de cette machine coûte environ 900,00 € (sans ordinateur ni moteur de fraisage). C'est un bon prix pour une fraiseuse CNC de cette classe.

Plan de construction

Le plan comprend des dessins dassemblage détaillés, un guide étape par étape, une nom'enclature et des dessins de toutes les pièces. Le plan est entièrement en allemand et en anglais. Toutes les dimensions sont en mm.

Autres

Cette machine n'est certainement pas un projet pour débutant. La condition préalable est une habileté manuelle et de la patience, car ce projet prend du temps. Si vous n'avez rien à voir avec l'électronique, vous n'avez pas à vous inquiéter car cela reste dans les limites et tout est décrit dans le plan directeur et dans les instructions du fabricant. J'ai également décrit en dét'ail l'installation et la configuration du logiciel de contrôle de la machine.

DXF

Certains accessoires tels que les colliers de serrage, laspiration et les caches de câbles peuvent être fraisés directement avec Solidis. Par conséquent, j'envoie à tous ceux qui achètent le modèle, le fichier DXF gratuitement.

Donnée techniques

- Longueur = 850 mm

- Largeur = 660 mm

- Hauteur = 670 mm

- Traverser X = 300 mm Y = 300 mm Z = 60 mm

- Verrouillage = 380 x 380 mm

- Rapidité = 1200 mm / min

- Épaisseur de la pièce 40 mm (max.)

- Source de courant 220-240V ou 120-140V

- Difficulté = difficile

https://www.youtube.com/watch?v=l5AFvYltNJA

Si vous voulez construire votre propre machine, vous pouvez acheter un ensemble complet de plans sur le site https://www.holzmechanik.de

Dans cette vidéo, Mike va commencé la construction du routeur CNC Solidis. Il veut l'utiliser pour découper et graver les panneaux de son cockpit de Boeing 737-800.

https://www.youtube.com/watch?v=55Wu7XOs7GI

Dans cette vidéo, il va continuer la construction du routeur CNC Solidis en construisant l'axe X.

https://www.youtube.com/watch?v=uoffVUfC6hY

Silverstar

CONTROLEUR AERIEN

- Messages

- 23 434

- Réactions

- 3 063

M

Mimoza

Visiteur

Salut

J'ai été très impressionné par la plupart des simulateurs que j'ai vus dans ce forum.

J'envisage de construire un cockpit avec un ami et je me demandais si vous utilisiez un logiciel de CAO 3D pour la phase de conception ?

Avez-vous une préférence ?

Merci d'avance.

J'ai été très impressionné par la plupart des simulateurs que j'ai vus dans ce forum.

J'envisage de construire un cockpit avec un ami et je me demandais si vous utilisiez un logiciel de CAO 3D pour la phase de conception ?

Avez-vous une préférence ?

Merci d'avance.

jetstream

PILOTE PRO

- Messages

- 1 059

- Réactions

- 165

Bonjour à tous,

Jouvre ce post pour que chacun puisse y mettre les erreurs qu'il a commises, afin déviter à d'autres de faire les mêmes bêtises...

Je commence par mon levier de train d'atterissage:

- Comme il était un peu dur, j'ai recoupé le ressort... mais juste un peu trop du coup; les contacts ne se faisaient plus bien et j'ai du ajouter 2 rondelles pour rétablir la situation, même pas certain quiil soit moins dur quavant

du coup; les contacts ne se faisaient plus bien et j'ai du ajouter 2 rondelles pour rétablir la situation, même pas certain quiil soit moins dur quavant

PS: J'ai aussi vachement galéré pour le régler car la course du levier utilise toute l'ouverture du paneau de train et soit il bloquait en-haut, soit en bas, enfin, comme j'utilise un écran pour afficher les standby et le upper eicas, j'ai dû recouper une partie de la patte de fixation du bas du levier car l'écran gên'ait...

Rassurez-vous, j'ai d'autres conneries en stock... je me sentirai moins seul en lisant les vôtres sil y en a...

Jouvre ce post pour que chacun puisse y mettre les erreurs qu'il a commises, afin déviter à d'autres de faire les mêmes bêtises...

Je commence par mon levier de train d'atterissage:

- Comme il était un peu dur, j'ai recoupé le ressort... mais juste un peu trop

du coup; les contacts ne se faisaient plus bien et j'ai du ajouter 2 rondelles pour rétablir la situation, même pas certain quiil soit moins dur quavant

du coup; les contacts ne se faisaient plus bien et j'ai du ajouter 2 rondelles pour rétablir la situation, même pas certain quiil soit moins dur quavantPS: J'ai aussi vachement galéré pour le régler car la course du levier utilise toute l'ouverture du paneau de train et soit il bloquait en-haut, soit en bas, enfin, comme j'utilise un écran pour afficher les standby et le upper eicas, j'ai dû recouper une partie de la patte de fixation du bas du levier car l'écran gên'ait...

Rassurez-vous, j'ai d'autres conneries en stock... je me sentirai moins seul en lisant les vôtres sil y en a...

Silverstar

CONTROLEUR AERIEN

- Messages

- 23 434

- Réactions

- 3 063

Bonne idée

Une parmi tant d'autres, j'avais reçu un PCB de chez Aisler pour un panel je crois que c'étais le CVR. Bref pas dimportance, j'ai commencé à souder le BKL, une bonne douzaine de leds de 3mm par groupe de 3....

Je branche tout ça et rien, pas de BKL...je me dis merdeee me suis planter dans la conception ou quoi???Â

En faite les leds sont transparentes et minuscules, j'ai mis dans mes groupes des leds en Cathode coté +

Du coup la flemme de tout dessouder, je lai foutu à la poubelle (recyclage) avec pas mal de composants déja souder. Comme Aisler m'envoie toujours 3 exempl'aires...me suis dit heureusement sinon 2 semaines dattente supplémentaire et repassage à la caisse.

Une parmi tant d'autres, j'avais reçu un PCB de chez Aisler pour un panel je crois que c'étais le CVR. Bref pas dimportance, j'ai commencé à souder le BKL, une bonne douzaine de leds de 3mm par groupe de 3....

Je branche tout ça et rien, pas de BKL...je me dis merdeee me suis planter dans la conception ou quoi???Â

En faite les leds sont transparentes et minuscules, j'ai mis dans mes groupes des leds en Cathode coté +

Du coup la flemme de tout dessouder, je lai foutu à la poubelle (recyclage) avec pas mal de composants déja souder. Comme Aisler m'envoie toujours 3 exempl'aires...me suis dit heureusement sinon 2 semaines dattente supplémentaire et repassage à la caisse.

Discussions Similaires

- Réponses

- 3

- Affichages

- 291

- Réponses

- 2

- Affichages

- 1K

Partager: